-

YL-309SLIHAT LEBIH LANJUT YL-309S Ketinggian Lipat Automatik Boleh Laras Perjalanan/Skuter Elektrik Mudah Alih YL-309S ialah skuter elektrik pintar yang direka bentuk untuk memudahkan perjalanan. Ia menampilk...

YL-309SLIHAT LEBIH LANJUT YL-309S Ketinggian Lipat Automatik Boleh Laras Perjalanan/Skuter Elektrik Mudah Alih YL-309S ialah skuter elektrik pintar yang direka bentuk untuk memudahkan perjalanan. Ia menampilk... -

YL-985SLIHAT LEBIH LANJUT YL-985S 4 Roda Ringan Mudah Alih Lipat Perjalanan Skuter Berkuasa Elektrik ciri-ciri: Skuter mobiliti sedia untuk perjalanan ini direka dengan bingkai aloi a...

YL-985SLIHAT LEBIH LANJUT YL-985S 4 Roda Ringan Mudah Alih Lipat Perjalanan Skuter Berkuasa Elektrik ciri-ciri: Skuter mobiliti sedia untuk perjalanan ini direka dengan bingkai aloi a... -

YL-985LIHAT LEBIH LANJUT YL-985 4 Roda Lipat Skuter Pengangkutan Elektrik Dikuasakan Bateri ciri-ciri: Direka bentuk dengan mengambil kira kemudahalihan dan kemudahan penggun...

YL-985LIHAT LEBIH LANJUT YL-985 4 Roda Lipat Skuter Pengangkutan Elektrik Dikuasakan Bateri ciri-ciri: Direka bentuk dengan mengambil kira kemudahalihan dan kemudahan penggun... -

YL-211ALIHAT LEBIH LANJUT YL-211 Skuter Elektrik Pelancong 4 Roda untuk Warga Emas dengan Lampu Depan LED, Bakul Penerangan Produk: Dibina untuk kehidupan bandar moden, skuter mobiliti elektrik b...

YL-211ALIHAT LEBIH LANJUT YL-211 Skuter Elektrik Pelancong 4 Roda untuk Warga Emas dengan Lampu Depan LED, Bakul Penerangan Produk: Dibina untuk kehidupan bandar moden, skuter mobiliti elektrik b... -

YL-02LIHAT LEBIH LANJUT YL-02 Skuter Mobiliti 4 Roda Ringan untuk Warga Emas, Menampilkan Tempat Duduk Pusing 360° Penerangan Produk: Bingkai: Dibina dengan keluli yang kukuh dan tahan lama, bing...

YL-02LIHAT LEBIH LANJUT YL-02 Skuter Mobiliti 4 Roda Ringan untuk Warga Emas, Menampilkan Tempat Duduk Pusing 360° Penerangan Produk: Bingkai: Dibina dengan keluli yang kukuh dan tahan lama, bing... -

YL-09BLIHAT LEBIH LANJUT YL-09B Skuter Mobiliti Ringan 4 Roda Lipat dengan Bakul ciri-ciri: Dibina dengan rangka keluli yang teguh, skuter mobiliti kelas keselesaa...

YL-09BLIHAT LEBIH LANJUT YL-09B Skuter Mobiliti Ringan 4 Roda Lipat dengan Bakul ciri-ciri: Dibina dengan rangka keluli yang teguh, skuter mobiliti kelas keselesaa... -

YL-07LIHAT LEBIH LANJUT YL-07 Skuter Mobiliti Berkuasa Elektrik Boleh Dilipat Perjalanan 4 Roda dengan Bakul ciri-ciri: Skuter mobiliti boleh lipat ini menggabungkan kemudahalihan dengan kepr...

YL-07LIHAT LEBIH LANJUT YL-07 Skuter Mobiliti Berkuasa Elektrik Boleh Dilipat Perjalanan 4 Roda dengan Bakul ciri-ciri: Skuter mobiliti boleh lipat ini menggabungkan kemudahalihan dengan kepr... -

YL-09SLIHAT LEBIH LANJUT YL-09S Jarak Jauh 20km Dewasa & Warga Emas Skuter Berkuasa Boleh Lipat ciri-ciri: YL-09S ialah skuter mobiliti tahan lasak dan serba boleh yang dibina un...

YL-09SLIHAT LEBIH LANJUT YL-09S Jarak Jauh 20km Dewasa & Warga Emas Skuter Berkuasa Boleh Lipat ciri-ciri: YL-09S ialah skuter mobiliti tahan lasak dan serba boleh yang dibina un... -

YL-07TLIHAT LEBIH LANJUT YL-07T Skuter Mobiliti Berkuasa Elektrik Boleh Dilipat 4 Roda Mudah Alih Penerangan Produk: Menggabungkan kemudahan dan kepraktisan, skuter mobiliti el...

YL-07TLIHAT LEBIH LANJUT YL-07T Skuter Mobiliti Berkuasa Elektrik Boleh Dilipat 4 Roda Mudah Alih Penerangan Produk: Menggabungkan kemudahan dan kepraktisan, skuter mobiliti el... -

YL-08SLIHAT LEBIH LANJUT Skuter Mobiliti Lipat 4 Roda YL-08S dengan Kapasiti Panjat 12° Sorotan: Struktur Stabil & Tahan Lama: Dibina dengan rangka keluli berkekuatan tin...

YL-08SLIHAT LEBIH LANJUT Skuter Mobiliti Lipat 4 Roda YL-08S dengan Kapasiti Panjat 12° Sorotan: Struktur Stabil & Tahan Lama: Dibina dengan rangka keluli berkekuatan tin... -

YL-01SLIHAT LEBIH LANJUT Skuter Mobiliti Bermotor Lipat Mudah Alih YL-01S 4 Roda untuk Warga Emas ciri-ciri: Direka untuk perjalanan jarak dekat moden, skuter mobiliti elektrik...

YL-01SLIHAT LEBIH LANJUT Skuter Mobiliti Bermotor Lipat Mudah Alih YL-01S 4 Roda untuk Warga Emas ciri-ciri: Direka untuk perjalanan jarak dekat moden, skuter mobiliti elektrik... -

YL-16LIHAT LEBIH LANJUT YL-16 4 Wheels Handicap All-Terrain Powered Mobility Scooter ciri-ciri: Dibina untuk persekitaran yang mencabar, Skuter Mobiliti Elektrik Semua...

YL-16LIHAT LEBIH LANJUT YL-16 4 Wheels Handicap All-Terrain Powered Mobility Scooter ciri-ciri: Dibina untuk persekitaran yang mencabar, Skuter Mobiliti Elektrik Semua...

Tersuai Skuter Mobiliti Elektrik Tahan Lama Pengilang

Skuter Mobiliti ialah inovasi teknologi utama dalam pengangkutan moden, menawarkan cara yang selamat, selesa dan cekap untuk bergerak bagi mereka yang mempunyai mobiliti terhad atau sesiapa sahaja yang mencari kemudahan.

Dibina dengan proses pembuatan termaju dan sistem pemacu elektrik yang boleh dipercayai, Mobility Scooter telah menjadi pemandangan biasa dalam kehidupan seharian.

Secara struktur, skuter elektrik biasanya terdiri daripada rangka tahan lama, tempat duduk, pemegang kawalan, tayar dan sistem kuasa dan bateri teras. Bingkai dibuat daripada bahan berkekuatan tinggi, ringan untuk memastikan kestabilan dan kemudahalihan. Tempat duduk mengikut reka bentuk ergonomik, memberikan pengalaman yang selesa walaupun pada perjalanan yang lebih lama.

Skuter ini menawarkan banyak ciri di luar pergerakan asas. Kebanyakan model kami dilengkapi dengan sistem pencahayaan untuk memastikan keselamatan semasa melakukan perjalanan pada waktu malam atau dalam keadaan penglihatan yang rendah. Sesetengah model mewah juga termasuk ketinggian tempat duduk boleh laras dan sudut sandaran untuk memenuhi keperluan peribadi pengguna yang berbeza.

Mengenai pengguna sasaran, Skuter Mobiliti amat digemari oleh warga emas, membantu mereka mengendalikan tugas harian dengan mudah, lawatan santai dan banyak lagi. Mereka juga menyediakan kemerdekaan baru untuk orang kurang upaya atau mereka yang dalam pemulihan, meningkatkan kualiti hidup dengan sangat baik dan menjadikan perjalanan lebih mudah dan menyeronokkan.

-

Latar Belakang Industri dan Kepentingan Aplikasi Penduduk global yang semakin tua dan peningkatan permintaan untuk penyelesaian mobiliti penjaga...

BACA LEBIH LANJUT -

Latar Belakang Industri dan Kepentingan Aplikasi The kerusi roda elektrik boleh lipat telah menjadi platform mobiliti kritikal dalam pasa...

BACA LEBIH LANJUT -

The pengangkat pesakit aloi aluminium ialah peranti penting dalam tetapan penjagaan kesihatan moden, direka untuk membantu dalam pemindahan ...

BACA LEBIH LANJUT -

Menjaga dan membersihkan skuter cacat adalah penting untuk memastikan mereka prestasi optimum, jangka hayat dan keselamatan . Penjaga...

BACA LEBIH LANJUT -

Memandangkan kepadatan trafik bandar terus meningkat, penyelesaian mobiliti kompak semakin diterima pakai untuk perjalanan jarak dekat. Berikutan p...

BACA LEBIH LANJUT

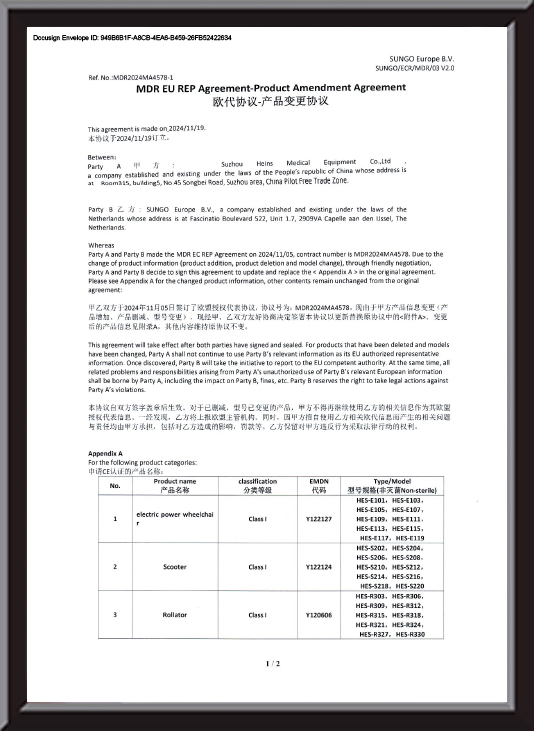

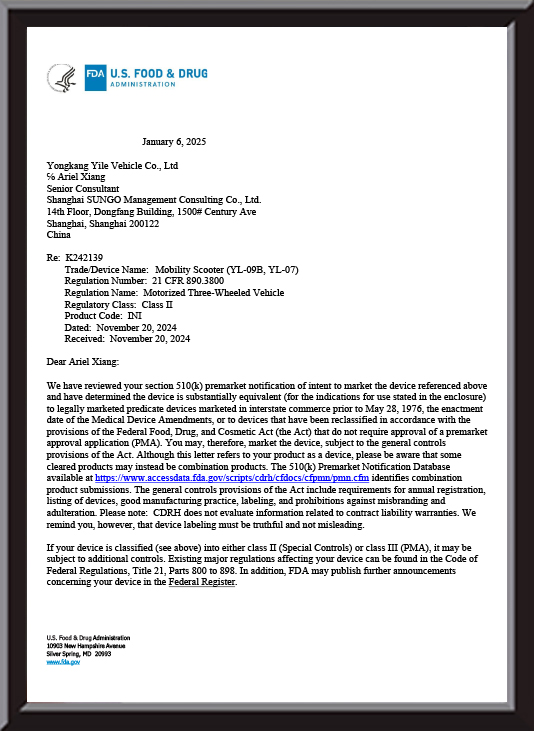

Bagaimana untuk memastikan sistem pemacu kuasa skuter elektrik memenuhi piawaian ketahanan pensijilan FDA dan CE?

Keperluan teras pensijilan FDA dan CE untuk ketahanan sistem pemacu kuasa

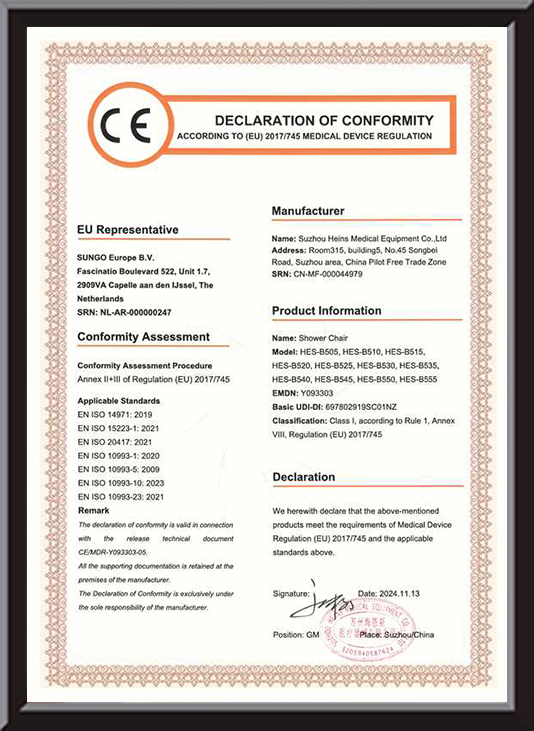

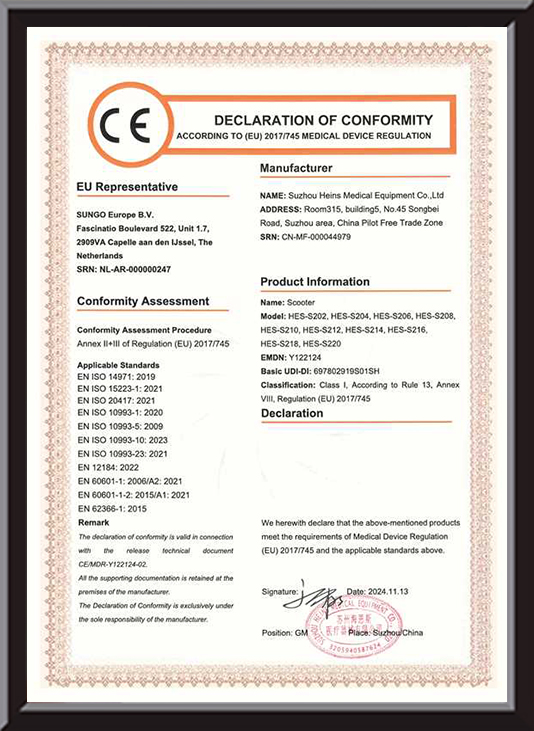

FDA (U.S. Food and Drug Administration) mengklasifikasikan skuter elektrik tahan lama sebagai alat bantuan perubatan. Piawaian ketahanannya memfokuskan pada keselamatan, kebolehpercayaan dan kebolehsuaian senario penggunaan pesakit. Ia memerlukan sistem kuasa tidak mengalami kegagalan fungsi dalam jangka hayat perkhidmatan (biasanya 5-10 tahun), dengan perhatian khusus kepada perlindungan kepanasan melampau motor, reka bentuk pencegahan kebocoran bateri dan kestabilan sistem kawalan. Pensijilan CE (Pensijilan Pematuhan EU) adalah berdasarkan Arahan Jentera (2006/42/EC) dan Arahan Voltan Rendah (2014/35/EU), yang menekankan kekuatan mekanikal, keselamatan elektrik dan kebolehsuaian alam sekitar. Sebagai contoh, sistem kuasa mesti lulus ujian kalis air dan habuk IP54, ujian kitaran suhu -20 ℃ hingga 50 ℃, dan hayat operasi berterusan motor di bawah beban undian mestilah ≥10,000 jam.

Keperluan umum kedua-duanya termasuk:

Ketahanan bahan: komponen utama mesti menahan penuaan dan kakisan dan mematuhi arahan perlindungan alam sekitar RoHS;

Hayat kitaran: kadar pengekalan kapasiti pek bateri selepas ≥1000 kitaran cas dan nyahcas ialah ≥80%;

Kestabilan beban: di bawah beban undian (seperti 150kg), julat turun naik keluaran kuasa ialah ≤±5%;

Toleransi kerosakan: sistem mesti mempunyai perlindungan beban lampau, pemotongan litar pintas dan fungsi amaran kerosakan.

Laluan teknikal dan strategi pelaksanaan untuk jaminan ketahanan sistem pemacu kuasa

(I) Pengoptimuman bahan dan reka bentuk komponen teras

Pembinaan ketahanan sistem motor

Sebagai teras kuasa, ketahanan motor bergantung pada bahan penggulungan, reka bentuk pelesapan haba dan hayat galas. Sebagai contoh, penggunaan magnet kekal NdFeB untuk meningkatkan rintangan penyahmagnetan keluli magnetik, digabungkan dengan struktur pelesapan haba yang disejukkan air tertutup sepenuhnya, boleh mengawal suhu operasi motor di bawah 80°C (FDA memerlukan suhu perumahan motor ≤95°C). Suzhou Heins Medical Equipment Co., Ltd. menggabungkan teknologi yang dipatenkan ke dalam reka bentuk motor. Sistem kawalan motornya mengoptimumkan output tork melalui algoritma kawalan vektor FOC dan mengurangkan impak semasa semasa memulakan/membrek. Selepas ujian, ia boleh memanjangkan hayat galas motor kepada lebih daripada 20,000 jam, memenuhi keperluan operasi jangka panjang pensijilan CE.

Pengurusan hayat sistem bateri

Pek bateri perlu dilindungi oleh kedua-dua sistem pengurusan haba dan sistem pengurusan bateri BMS. Modul bateri dibalut dengan cangkang aluminium gred penerbangan dan bahan komposit gentian karbon, yang bukan sahaja dapat meningkatkan kekuatan struktur (rintangan kepada penyemperitan 1000N tanpa ubah bentuk), tetapi juga mencapai kawalan perbezaan suhu ±2℃ melalui silikon konduktif terma terbina dalam (FDA memerlukan julat suhu operasi bateri -10℃~45℃). BMS perlu memantau voltan sel tunggal, suhu dan kadar cas dan nyahcas dalam masa nyata. Apabila voltan sel bateri menyimpang daripada nilai purata sebanyak ≥5%, sistem secara automatik memulakan perlindungan pengimbangan untuk mengelakkan pengecilan hayat yang disebabkan oleh pengecasan berlebihan dan lebihan nyahcas. Penyelesaian bateri telah diuji oleh pihak ketiga, dan kadar pengekalan kapasiti mencapai 85% selepas kitaran cas dan nyahcas 1C selama 1,000 kali, yang melebihi keperluan asas pensijilan CE.

Reka bentuk kebolehpercayaan pengawal dan sistem penghantaran

Pengawal perlu menggunakan salutan cat tiga kalis (kalis lembapan, kalis habuk dan kalis semburan garam) untuk memenuhi tahap perlindungan IP65 untuk menghadapi persekitaran lembap luar. Kotak gear penghantaran perlu lulus ujian haus kasar. Sebagai contoh, gear berkarburasi dan dipadamkan 20CrMnTi digunakan, dan kekerasan permukaan gigi mencapai HRC58-62. Selepas 5000 jam operasi beban, haus permukaan gigi ialah ≤0.05mm. Reka bentuk pautan penghantaran dioptimumkan dalam paten struktur lipatan. Dengan mengurangkan kelegaan meshing gear (≤0.02mm), bunyi operasi dikurangkan dan ketahanan sistem penghantaran dipertingkatkan.

(II) Kawalan kualiti proses pengeluaran dan rantaian bekalan

Jaminan ketepatan peralatan pembuatan mewah

Ketepatan pemprosesan komponen teras sistem kuasa secara langsung mempengaruhi ketahanan. Sebagai contoh, mesin pemotong laser TRUMPF Jerman yang digunakan oleh Suzhou Heins Medical Equipment Co., Ltd. boleh mencapai ketepatan pemotongan 0.01mm untuk kepingan keluli silikon motor dan mengurangkan kehilangan teras; stesen kimpalan robot Yaskawa Jepun menggunakan teknologi pengesanan arka untuk menjadikan kekuatan kimpalan telinga bateri ≥50N, mengelakkan peningkatan rintangan sentuhan yang disebabkan oleh kimpalan palsu (CE memerlukan kenaikan suhu titik kimpalan ≤30K). Bengkel bebas habuk (tahap ISO8) dengan pangkalan pengeluaran moden seluas 20,000 meter persegi boleh memastikan bahawa zarah kekotoran semasa mengimpal papan litar pengawal adalah ≤0.5μm, mengurangkan risiko litar pintas.

Pengurusan kebolehkesanan proses penuh bagi rantaian bekalan

Komponen utama (seperti magnet motor dan sel bateri) mesti datang daripada pembekal yang telah lulus pensijilan IATF16949, dan setiap kumpulan bahan mesti menyediakan laporan ujian pensijilan dan kebolehpercayaan bahan. Sebagai contoh, sel bateri mesti lulus ujian tusukan jarum UL1642 (tiada kebakaran dan letupan), dan galas motor mesti menyediakan pensijilan hayat jenama seperti SKF atau FAG (L10 hayat ≥50,000 jam). Sistem pengurusan rantaian bekalan yang cekap boleh mencapai kebolehkesanan proses penuh daripada penyimpanan bahan mentah kepada penghantaran produk siap, memastikan setiap komponen sistem pemacu kuasa memenuhi keperluan pematuhan bahan FDA dan CE.

(III) Sistem ujian pelbagai dimensi dan pengesahan pematuhan pensijilan

Ujian ketahanan mensimulasikan senario penggunaan

Ujian beban mekanikal: Betulkan skuter mobiliti teguh pada meja getaran, simulasi keadaan jalan yang kasar dengan frekuensi 3Hz dan amplitud ±50mm, dan jalankan secara berterusan selama 500 jam untuk menguji kekuatan keletihan pendakap motor dan pendakap bateri (FDA memerlukan bahagian struktur tiada retak dan bolt longgar).

Ujian kitaran alam sekitar: Dalam ruang suhu dan kelembapan yang tinggi dan rendah, kitaran pada -20℃~50℃ (setiap titik suhu dikekalkan selama 8 jam), dan gunakan kelembapan 95% untuk 100 kitaran untuk mengesahkan rintangan cuaca komponen elektronik pengawal (CE memerlukan rintangan penebat selepas ujian ialah ≥10MΩ).

Ujian kitaran hayat: Memandu secara berterusan dengan beban berkadar (150kg), rekod suhu motor, pengecilan kapasiti bateri dan kadar kegagalan pengawal sehingga kegagalan fungsi pertama berlaku, dan memerlukan masa min antara kegagalan (MTBF) ≥ 10,000 jam (standard peranti perubatan FDA).

Pengesahan pematuhan oleh agensi pensijilan pihak ketiga

Selepas lulus ujian dalaman, adalah perlu untuk mengamanahkan makmal yang diluluskan oleh FDA (seperti UL, TÜV) untuk menjalankan ujian item penuh. Sebagai contoh, sistem bateri mesti lulus ujian keselamatan pengangkutan UN38.3 (keperluan mandatori untuk pensijilan CE), motor mesti lulus ujian kecekapan EN 60034-1 (tahap IE3 atau lebih tinggi), dan pengawal mesti mematuhi piawaian keserasian elektromagnet EN 61000-6-3. Semasa proses pensijilan, produk Suzhou Heins Medical Equipment Co., Ltd. akan menyerahkan dokumen teknikal yang lengkap termasuk lukisan reka bentuk, laporan ujian dan pensijilan bahan untuk memastikan setiap pautan dapat dikesan.

(IV) Sistem pengurusan kualiti dan mekanisme penambahbaikan berterusan

Kawalan proses penuh di bawah piawaian ISO

Berdasarkan keperluan ISO 13485 (Sistem Pengurusan Kualiti untuk Peranti Perubatan) dan ISO 9001, pengeluaran sistem pemacu kuasa perlu melalui:

Pengesahan reka bentuk (DV): Kenal pasti potensi risiko melalui FMEA (Analisis Mod Kegagalan) semasa peringkat R&D. Sebagai contoh, apabila tahap risiko terlalu panas motor ialah ≥8, adalah perlu untuk menambah reka bentuk penderia suhu yang berlebihan;

Pengesahan proses (PV): CPK (Indeks Keupayaan Proses) pemantauan proses utama seperti kimpalan dan pemasangan dilakukan, dan CPK ≥ 1.33 diperlukan untuk memastikan kestabilan proses;

Pemeriksaan produk siap (FQC): Setiap sistem kuasa mesti lulus ujian kefungsian 100% (seperti arus tanpa beban, masa tindak balas perlindungan gerai), dan FDA memerlukan kadar kegagalan ≤ 0.1%.

Pengoptimuman ketahanan berasaskan data selepas jualan

Menganalisis mod kegagalan melalui rekod jaminan. Sebagai contoh, jika kapasiti sekumpulan bateri mereput terlalu cepat selepas 1 tahun penggunaan, adalah perlu untuk mengesan formula elektrolit atau proses pembentukan kumpulan pengeluaran dan melaraskan parameter dalam masa. Sistem maklum balas pelanggan yang lengkap telah diwujudkan untuk menjejaki keseluruhan kitaran daripada bekalan alat ganti kepada pelaksanaan projek. Data kegagalan yang dikumpul oleh pasukan selepas jualannya akan dihantar semula kepada jabatan R&D secara berkala untuk lelaran ketahanan produk generasi akan datang, memastikan pematuhan dengan keperluan "pengurusan kitaran hayat" FDA untuk peranti perubatan.